Die zehn teuersten Fehler im Lager

Schwachstellen bei internen Abläufen aufdecken

Einfache Lösungen umsetzen

In vielen Betrieben der Sanitär-, Heizungs- und Klimatechnik schlummern enorme Einsparpotenziale im Materiallager. Diese Erfahrung machte Beraterin Doris Paulus, nachdem sie mehr als 300 Firmen besucht, deren interne Abläufe analysiert und dabei eine Reihe typischer Schwachstellen aufgespürt hatte. Das Gute daran: „Fast alle dieser Lager-‚Sünden‘ lassen sich völlig unkompliziert mit einfachen Kniffen ein für allemal ausmerzen“, so Paulus. Verblüffend, wie simpel meist die Lösung ist.

Im Folgenden werden die zehn Fehler bei der Lagerhaltung, die am meisten ins Geld gehen, und dazu das jeweils passende Rezept zu deren Abhilfe aufgezeigt (eine Analyse des Firma Paulus Lager, www.paulus-lager.de).

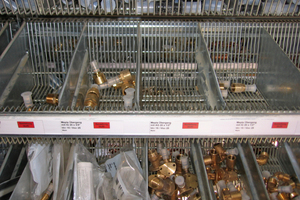

Fehler 1: Weil das Standardmaterial keinen festen Lagerort hat, wird ständig danach gesucht.

Abhilfe: Alle Standardmaterialien bekommen einen (also genau einen einzigen!) definierten Ort, an dem es zu finden ist, und werden mit einem Etikett versehen, auf dem jeder ablesen kann, wo es liegt. Auch das Regal wird beschriftet, um zu informieren, wann die Mindestmenge unterschritten ist und die Bestellung ausgelöst werden muss. Eine aktuelle Studie ergab, dass sich dadurch der Gewinn pro Mitarbeiter und Jahr um 4700 Euro steigern lässt.

Fehler 2: Geliefertes Material kann keinem Auftrag zugeordnet werden, weil Kennzeichnungen fehlen.

Abhilfe: Auf alle Materialien, die für eine Kommission angenommen werden, wird sofort nach Erhalt mit Filzschreiber die Kommissionsbezeichnung geschrieben, damit sie einwandfrei wieder zu erkennen sind. Lieferanten sollten dazu angehalten werden, die Kommissionsnummer auf dem Lieferschein unterzubringen. Wichtig ist zudem ein fester Lagerplatz für Kommissionsware – getrennt vom Standardlager.

Fehler 3: Das Konto ist leer, und das Lager platzt aus allen Nähten – ein unökonomischer Widerspruch.

Abhilfe: Kaufen Sie nur noch für kürzere Zeitspannen Material ein. Faustregel: Der Lagerbestand (fertige und unfertige Ware nicht mitgerechnet) sollte niemals mehr als das Doppelte Ihres monatlichen Materialeinsatzes betragen. Sonst sind die Finanzierungskosten zu hoch. Voraussetzung dafür ist allerdings die Standardisierung mittels Artikelliste.

Fehler 4: Vor erwarteten Preissteigerungen werden schnell noch Großeinkäufe gemacht. Unterm Strich zahlt man damit aber oft drauf.

Abhilfe: Damit sich Großeinkäufe zu vermeintlichen „Schnäppchenpreisen“ wirklich rechnen, müssen Ihr aktueller Konto-Korrentzins, die Einlagerungs- und Raumkosten usw. berücksichtigt werden. Ergibt sich dann immer noch ein Preisvorteil? Darüber hinaus sollte man sehr genau den Verbrauch des jeweiligen Materials über das Jahr kennen. Und selbst wenn es häufig verarbeitet wird, ist zu bedenken, dass die Anschaffung Kapital bindet und die Liquidität des Betriebes verringert.

Fehler 5: Material, das falsch geliefert wurde, wird nicht zurückgeschickt, weil man daraus Kapital schlagen will. Dabei nehmen diese „Überbleibsel“ nur Platz weg und verursachen immense Suchzeiten.

Abhilfe: Geben Sie künftig Material, das nicht benutzt wurde und dessen Umverpackung noch intakt ist, zurück, sofern der Lieferant einverstanden ist und die Rückgabe rentabel ist. Dabei darf der Händler 20 bis 30 Prozent des Einkaufspreises abziehen, weil auch er Handlingskosten hat, um das Material wieder einzulagern.

Fehler 6: Die Restelager laufen über, weil es an Regeln fehlt.

Abhilfe: Alle Materialien, die es verdienen, eine Restedefinition zu erhalten (heißt: Ab welchen Maßen ist ein Material als Abfall zu bezeichnen?), werden in getrennten Restelagern gesammelt, die Spielregel dazu wird ausgedruckt und ausgehängt. Legen Sie fest, dass gleich beim Einstellen der Reste die Größen darauf notiert werden. So muss bei Bedarf nicht von jedem Mitarbeiter aufs Neue nachgemessen werden.

Fehler 7: Der Inhaber/Meister versucht stets selbst, das Lager ordentlich zu halten. Das kostet.

Abhilfe: Jeder Mitarbeiter bekommt seinen eigenen Zuständigkeitsbereich, den er sauber halten muss. Dies wird schriftlich festgehalten und gut lesbar an die Wand gehängt.

Fehler 8: Der Betrieb wird personenabhängig geführt.

Abhilfe: Das Ziel von Organisation sollte sein, einen Betrieb personenunabhängig aufzubauen. Die Abhängigkeit von Einzelnen gefährdet im Ernstfall die Existenz. Deshalb empfiehlt es sich, eine übersichtliche Zuständigkeitsliste zu entwickeln, die aus einem Organigramm abgeleitet werden kann. Dies können in dem Lager z.B. sein: Lagerort, Lagerbereich oder Lagername, Zuständiger/Zuständige, Vertreter/Vertreterin, Aufgabenbeschreibung usw.

Fehler 9: Verbrauchsmaterial wird den Mitarbeitern vorenthalten. Das kostet Zeit und Geld.

Abhilfe: Mitarbeiter sollten nicht erst den Vorgesetzten nach Billig-Material fragen müssen, wenn dieses ausgegangen ist. Beliebte Beispiele: Bitspitzen, Sägeblätter, Blindnieten, Cutter-Klingen, Papier etc. Es gilt: Effizienz schlägt Materialpreis! Geben Sie die Bittsteller-Bits frei. Legen Sie sie heraus und sorgen Sie dafür, dass immer nachgekauft wird, wenn welche fehlen. Sicherlich steigt am Anfang der Verbrauch, weil Ihre Mitarbeiter bunkern. Wenn sie aber merken, dass es immer genug gibt, wird es uninteressant, Bitspitzen & Co. zu horten.

Fehler 10: EDV-Dateien werden an unterschiedlichen Arbeitsplätzen gespeichert. Der Überblick geht verloren.

Abhilfe: Projektdateien, die notwendig sind, um die Lager-Struktur einfach zu halten, sollten zentral im Netz gespeichert sein – mit verwechslungsfreien Dateinamen, standardisiertem Ordner-Aufbau und einer täglichen Sicherung. Wenn die eigenen Projektdateien auf persönlichen Workstations gespeichert sind, geht die so wichtige Personenunabhängigkeit des Lagersystems wieder verloren (siehe Fehler 8).