14 Kältekammern – 40.000 Stunden – diverse Feldtests

Neue Wärmepumpen überzeugen im Praxiseinsatz

Prüfstände, Labore und Simulationen sind enorm wichtig für die Entwicklung und die Erprobung neuer Produkte. Und doch ersetzen sie nicht die Erfahrungen, die im „echten“ Betrieb gemacht werden. „Bei Stiebel Eltron müssen sich alle neuen Produkte in äußerst umfangreichen und aufwendigen Feldtests beweisen“, erklärt der Leiter des Produktmanagements Hauke Hagen. „Das gilt natürlich auch und gerade für die neue Gerätegeneration ‚wpnext‘.“

Seit Herbst 2022 und damit bereits über drei Winter sind die neuen Maschinen bei Mitarbeiterinnen und Mitarbeitern des Unternehmens im Einsatz. „Alle Betriebsdaten der Geräte wie auch die individuellen Infos zum Gebäude und beispielsweise Wetterdaten wurden lückenlos online oder per Laptop direkt vor Ort gemonitort. Darüber hinaus halten alle Feldtestteilnehmer wöchentlich ihre individuellen Erfahrungen fest. Die Ergebnisse werden ausgewertet und mit Entwicklung und Produktmanagement sowie bei Bedarf weiteren Abteilungen wie beispielsweise dem Qualitätsmanagement besprochen und das weitere Vorgehen wird abgestimmt. So ist sichergestellt, dass nur absolut ausgereifte und erprobte Produkte in die Serienfertigung und damit in den Markt gehen“, so Hauke Hagen, Leiter Produktmanagement Stiebel Eltron.

„Hoher Anteil an verbauten Wärmepumpen und eine riesige Menge Daten“

Die „wpnext“-Wärmepumpen sind komplette Neuentwicklungen, auch wenn natürlich die Erfahrung aus fast 50 Jahren Wärmepumpen-Entwicklung, -Produktion und -Betrieb einfließt – insbesondere die letzten rund 25 Jahre, in denen das Dokumentationswesen greift. „Kein anderer Heizungshersteller kann hier mithalten. Wir gehören nicht nur zu den Pionieren der Wärmepumpen-Technik, wir haben dank unserer langen Historie und der Fokussierung auf die umweltfreundliche Heizungstechnik vermutlich auch den größten Anteil an den in Deutschland derzeit rund 1,7 Mio. laufenden Geräten“, ist Hauke Hagen überzeugt. „Allein 40.000 Wärmepumpen sind über unser Internet-Service-Gateway angemeldet, so dass wir – selbstverständlich unter Wahrung aller Datenschutzvorgaben – heute täglich mehr als zehn Gigabyte Daten von den registrierten Geräten erhalten.“

„Unsere neue Wärmepumpen-Generation ist das Ergebnis einer Teamarbeit mit mehr als 150 Projektbeteiligten. Vom ersten Brainstorming über den Anforderungskatalog an neue Produkte, den ersten Bleistiftstrich auf dem Papier, die Gestaltung eines digitalen Zwillings und den Bau der ersten Muster bis zum Nullseriengerät und der Markteinführung waren und sind alle mit Feuereifer dabei“, so Hagen.

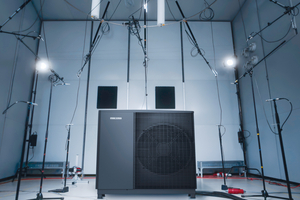

40.000 Stunden auf dem Prüfstand mussten die neuen Wärmepumpen absolvieren, in 14 Kältekammern haben die Geräte ihre Tauglichkeit unter verschiedensten Bedingungen unter Beweis gestellt. „Doch die Feldtests im realen Betrieb, in verschiedenen Gebäuden, mit ganz unterschiedlichen Einsatzbedingungen und auch vielfältigem Nutzverhalten sind natürlich am wichtigsten“, erklärt der Experte weiter.

Feldtest in mehr als 130 Jahre altem Fachwerkhaus

Einer der Feldtestteilnehmer ist Stiebel Eltron-Wärmepumpen-Entwickler Nikolas Schröder. Er hat vor einigen Jahren sein Elternhaus übernommen – bestehend aus zwei Gebäudeteilen: einer mit Baujahr 1890 in Fachwerk erstellt, einer in Ziegelbauweise 1935 errichtet. Insgesamt verteilen sich 200 m² Wohnfläche auf drei Etagen. Die Beheizung erfolgte früher über Elektro-Speicherheizungen und einen Holzofen im Erdgeschoss, der Wärmebedarf des Gebäudes beträgt rund 14 kW bei einer Außentemperatur von –7 °C. „Ein ideales Objekt für einen echten Härtetest“, war Marius Holtdirk, Gruppenleiter Kältekreisentwicklung Stiebel Eltron und damit direkter Vorgesetzter von Nikolas Schröder, überzeugt.

Hoch hinaus – „wpnext“-Wärmepumpe auf dem Garagendach

Installiert wurde eine „WPL-A 13.2 Plus“ – und zwar auf dem Garagendach. „Das war vor Ort gleich die erste, aber auch eine im Feld ganz typische Herausforderung für die neue Maschine: Es besteht ein zu berücksichtigender Höhenunterschied zwischen der Wärmepumpe und der Hydraulik, die im Keller installiert wurde“, erinnert sich Nikolas Schröder. Kein Problem für die „wpnext“-Maschine, auch wenn als Kältemittel R290, also Propan, zum Einsatz kommt – dank dem innovativen Sicherheitskonzept, das ebenfalls komplett neu entwickelt wurde, sind Höhendifferenzen kein Problem.

Die Elektro-Speicherheizungen wurden durch Radiatoren ersetzt, die über einen 200 l -Pufferspeicher versorgt werden. „Das System haben wir so ausgelegt, dass bei einer Außentemperatur von –7 °C die Vorlauftemperatur 55 °C beträgt. Das sind klassische Betriebszustände für Wärmepumpen, die im Bestand zum Einsatz kommen“, erklärt Marius Holtdirk.

Komfort, Schall, Funktion – nichts dem Zufall überlassen

Neben den Leistungs- und Effizienzdaten, die lückenlos aufgezeichnet und ausgewertet werden, standen regelmäßige Kontrollen und Begutachtungen der Anlage vor Ort auf dem Plan. „Hier schauen und besprechen wir, wie die Handhabung der Regelung ist, was bei Regen und Schnee passiert – ob beispielsweise das Regenwasser und das Kondensat wie geplant abgeführt werden und das Vergletschern des Verdampfers wie vorgesehen verhindert wird –, messen die Schallemissionen, tauschen den Lüfter oder das Verkleidungsgitter gegen eine Weiterentwicklung aus und vieles mehr.“

Auch umfangreichere Tests werden an den Probeanlagen durchgeführt: „Hier bei Nikolas haben wir beispielsweise eine Schallschwingungsanalyse durchgeführt, bei der wir Sensoren auf den Kältekreisrohren und den sich bewegenden Teilen angebracht haben“, erklärt Marius Holtdirk. „Natürlich werden ähnliche Tests auch am digitalen Zwilling und im Akustiklabor durchgeführt, und doch kann es bei einer echten Installation immer wieder neue Erkenntnisse geben, die genauso in die Optimierung des Gerätes einfließen.“

Gerade am Anfang der Feldtests wurden immer mal wieder Anlagen gegen neuere Modelle getauscht, die den nächsten Entwicklungsstand abgebildet haben. Dann wurden die ausgedienten Modelle ins Werk gebracht und dort komplett auseinandergenommen, um die einzelnen Bestandteile genauestens zu untersuchen. „Wir schneiden zum Beispiel den Verdichter auf und schauen, ob, wo und wie stark eine Abnutzung stattgefunden hat“, so Holtdirk. Die Erkenntnisse fließen dann wieder in den nächsten Entwicklungsstand ein.

Auch im Labor beziehungsweise digital werden die neuen Wärmepumpen auf Herz und Nieren geprüft. So wird beispielsweise ein Integrationstest durchgeführt, der verschiedenste Betriebspunkte und Umschaltungen umfasst. Die „WPL-A“ von Nikolas Schröder läuft seit rund zwei Jahren zur vollsten Zufriedenheit des Nutzers. „Das ist genau das, was wir von einem neuen Gerät erwarten: dass es im Betrieb beim Kunden langjährig absolut zuverlässig, effizient und störungsfrei arbeitet“, so Produktmanager Hauke Hagen abschließend. „Unser Anspruch ist es, die besten Wärmepumpen zu entwickeln, zu bauen und in den Markt zu bringen, die man für Geld kaufen kann. Dem werden wir mit den „wpnext“-Geräten vollauf gerecht!“